Владимир Иванов

Опубликовано в журнале “Новости авторемонта”, декабрь 2003 г.

Сжатый воздух как энергоноситель имеет достаточно широкое применение во многих отраслях промышленности. Привод различных пневматических механизмов, пескоструйная обработка, покрасочные работы – список можно продолжать бесконечно. Поэтому рынок компрессоров – машин для производства сжатого воздуха – так многообразен, что порой трудно сделать правильный выбор. Именно этой цели и посвящена данная статья, её задача – помочь сориентироваться, понять, оборудование какого класса необходимо в конкретном случае, в конечном итоге минимизировать свои затраты. Поскольку гамма выпускаемых компрессоров весьма разнообразна, мы рассмотрим диапазон, ограниченный по давлению 16 бар, по производительности – 40 м3/мин. Как показывает наш опыт, это наиболее востребованные компрессоры, которые применяются практически везде.

Итак, рассмотрим вначале самые маленькие компрессоры – так называемый бытовой класс. Это поршневые машины, как правило, соединенные с электродвигателем соосно через муфту. Потребляемая мощность не превышает 2,25 кВт, давление – до 8 бар, цена – порядка 100-200 у.е. Предназначены они в основном для периодического использования, продолжительность работы не превышает 15-20 мин в час (в противном случае они перегреваются и достаточно быстро выходят из строя). Ни в коем случае не годятся для круглосуточной работы. Такой компрессор хорошо иметь в гараже для подкачки шин, покраски, продувки и т.д. Удобны для транспортировки, мало весят, как правило, имеют встроенный регулятор давления. Размер воздухосборника – от 6 до 100 л. К недостаткам можно также отнести повышенный шум при работе и большой унос масла. Имеются компрессоры без смазки цилиндро-поршневой группы, они удобны для покраски, поскольку при сжатии масло в воздух не попадает. Однако ресурс таких машин несколько ниже, чем у машин со смазкой. В основном данная группа представлена компрессорами итальянского производства, фирм FIAC, FINI и т.д. Отличия между ними несущественны. Есть отечественные аналоги, их производит, к примеру, Бежецкий завод автоспецоборудования.

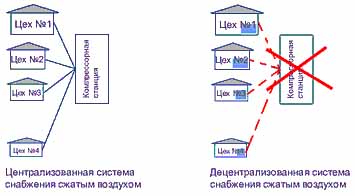

Следующая группа – полупрофессиональные компрессоры (с тем же успехом их можно назвать полубытовыми). Поршневые компрессоры с ременным приводом, компрессионный узел (головка компрессора) – либо из чугуна (это предпочтительнее), либо из алюминиевых сплавов. Эти машины уже посерьезнее, позволяют получить давление до 16 бар, производительность до 2 м3/мин. Комплектуются ресивером объемом от 50 до 1000 л. Плохо приспособлены для круглосуточной работы, однако работу в одну смену переносят неплохо. Достоинством является их относительно невысокая стоимость по сравнению с винтовыми (диапазон цен – от 300 до 2 500 у.е.), простота конструкции. Недостатки – сравнительно небольшой ресурс, необходимость периодических ремонтов (в основном замена колец и клапанов), высокий уровень шума, большое содержание масла в сжатом воздухе и соответственно унос масла, невысокая экономичность. На рынке представлены компрессоры в основном итальянского, белорусского и российского производства, причем по соотношению цена / качество лидерами являются, пожалуй, белорусы. Серия компрессоров Aircast (с чугунной головкой) белорусского производства – это серьезный конкурент компрессорам Бежецкого завода. При тех же ценах качество компрессоров и их эксплуатационные показатели отличаются разительно. Необходимо отметить тот факт, что производительность поршневых машин этого класса (и бытовых тоже) указывается обычно по всасыванию, чтобы подсчитать реальную производительность эту цифру нужно умножить на 0,85. Это связано с влиянием «мертвого объема» и повышением температуры сжимаемого воздуха. Привод компрессоров в основном электрический, однако есть исполнения с дизельными и бензиновыми двигателями, что иногда бывает очень удобно, к примеру, для строителей. Действительно, когда рабочие места удалены одно от другого, удобнее иметь три компрессора с производительностью, достаточной для привода отбойного молотка, чем один большой компрессор (ПКСД или ЗИФ) на три молотка, тем более что по цене это практически одно и тоже. Компрессоры этого типа уже могут применяться для промышленных целей (небольших производств, автосервисов и т.д.), однако не должны работать более 40 мин в час. Вообще данный класс машин часто выступает как более дешевая альтернатива винтовому компрессору, при недостаточной загруженности производства либо при недостатки средств. Однако никогда не следует забывать о том, что чрезмерная экономия на компрессорном оборудовании может привести к высоким эксплуатационным расходам и частым простоям оборудования по причине ремонта компрессора. Вопрос о возможности применения данных компрессоров для промышленного производства достаточно серьезен и решается в зависимости от конкретных условий.

Промышленные поршневые компрессоры – следующая группа. Это мощные промышленные машины, их производят, к примеру, компании Ingersoll Rand, Atlas Copco. Из отечественных производителей можно назвать такие заводы, как «Пензкомпрессормаш», «Борец», «Компрессор» (Краснодар), «Уралкомпрессор». Достоинство данных машин – прежде всего достаточно высокая экономичность (малый удельный расход электроэнергии). Недостатки – большая материалоемкость, необходимость в фундаменте, высокий уровень шума и вибрации. Часто требуют водяного охлаждения. Вообще импортные компрессоры данного класса на давления ниже 16 атм на российском рынке почти отсутствуют. Это связано с тем, что они проигрывают винтовым по ряду показателей при сравнимых ценах. Отечественные же машины разработаны, как правило, лет 30 назад, во многом морально устарели. Новые модели – это, как правило, некоторые модификации старых. В общем и целом в данном диапазоне поршневые компрессоры неконкурентоспособны.

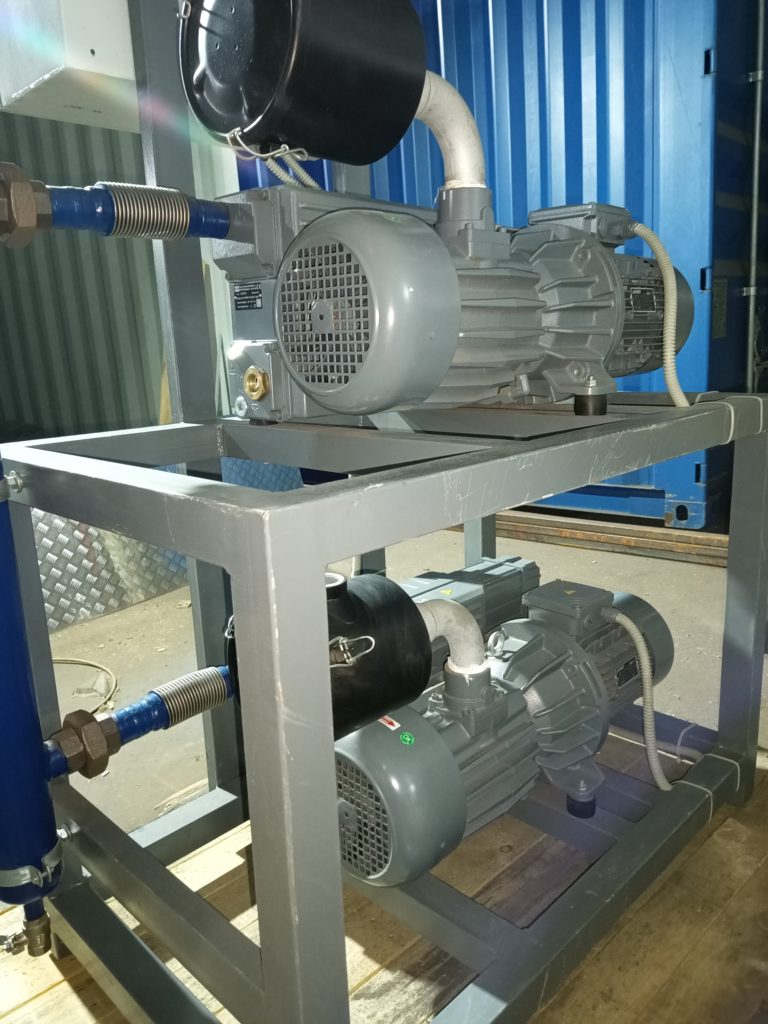

Винтовые компрессоры – оптимальный выбор для промышленного предприятия с требуемым расходом 0,5 – 50 м3/мин и давлением до 15 бар. Вот список только основных их преимуществ:

- Меньшая масса и габариты по сравнению с поршневыми компрессорами.

- Высокая надежность (гораздо меньшее количество деталей, чем в поршневом компрессоре, нет клапанов и поршневых колец, которые являются наиболее быстроизнашиваемыми деталями, малое количество подвижных частей).

- Быстроходность, малая металлоемкость.

- Низкий шум (компрессоры оборудованы шумопоглощающим кожухом).

- Малая вибрация из-за отсутствия частей, совершающих возвратно-поступательное движение.

- Меньшие колебания давления нагнетания на нагнетании.

- Воздушное охлаждение – для компрессоров небольшой мощности (где-то до 55 кВт) водяное охлаждение не дает практически никаких особых преимуществ, только удорожает машину, её монтаж и эксплуатацию. Воздушное охлаждение здесь предпочтительно.

- Возможность обеспечения степени сжатия в одной ступени до 16.

- Отсутствие необходимости в фундаменте – из-за низкого уровня вибрации, см. выше.

- Простота и удобство обслуживания и эксплуатации. Обслуживание винтового компрессора производится раз в 3000 часов (смена фильтров и масла). В промежутках он не требует присутствия персонала.

- Максимальная приспособленность для длительной непрерывной работы. В условиях длительной непрерывной работы винтовой компрессор просто незаменим, поскольку при работе винтового компрессора износа винтов практически нет – между ними образуется масляный клин, тонкая пленка, исключающая трение. Небольшой износ винтов возможен только в краткий момент пуска, когда может произойти касание поверхностей винтов, а масляный клин между ними еще не сформирован. В поршневых машинах износ поршневых колец и клапанов происходит постоянно.

- Малый унос масла – порядка 3-4 мг/м3 .

- По экономичности современные винтовые компрессоры ни в чем не уступают поршневым машинам промышленного класса. Все это привело к тому, что в данном диапазоне винтовые компрессоры почти вытеснили машины других типов. По цене они дороже поршневых машин полупрофессионального класса, однако при интенсивной эксплуатации, с учетом всех эксплуатационных расходов разница в цене очень быстро окупается. Кроме того, винтовые компрессоры отличаются высокой надежностью, что особенно важно в тех случаях, когда простои оборудования по причине ремонтов компрессора ведут к значительным финансовым потерям (иногда превышающим стоимость компрессора). Что касается производителей данного оборудования, то, как показывает наш опыт, стоит обратить внимание на продукцию турецкой фирмы EKOMAK (серия EKO). По комплектации данные машины ни в чем не уступают компрессорам ведущих мировых производителей (в основном комплектующие производства США-Германия), качество сборки весьма высокое, а цены – значительно ниже. Компрессоры белорусской сборки серии ВК также представляют большой интерес, в основном для тех, чей бюджет ограничен. При самых низких на российском рынке ценах по качеству оборудование ничем не хуже аналогичного итальянского (кстати, значительно более дорогого). Мы обслуживаем компрессоры данной серии достаточно давно, и можно констатировать, что они отличаются достаточно высокой надежностью. Не стоит забывать и про эксплуатационные расходы – для компрессоров приведенных выше серий они минимальны. Здесь, кстати, кроется один из «подводных камней» – известны случаи, когда компрессоры ведущих производителей (не будем называть имен) продавались по ценам ниже себестоимости. И только через несколько месяцев счастливые обладатели этих действительно хороших машин начинали понимать, что вся разница в стоимости с лихвой выплачивается ими на расходных материалах и обслуживании.

Остальные типы компрессоров в данном диапазоне получили значительно меньшее распространение по разным причинам, и рассматривать возможность их применения, пожалуй, нецелесообразно. Интерес представляют спиральные компрессоры, однако, при всех своих преимуществах, это достаточно дорогие машины, их применение должно быть экономически обоснованно.

Мы привели здесь лишь общий обзор рынка компрессоров, ни в коем случае не претендующий на полноту. Вообще выбор компрессора, правильный выбор производительности и давления, это достаточно серьезное дело, подходить к нему нужно взвешенно, оценивая все факторы, а не руководствуясь только лишь ценой. Это позволит в конечном итоге сэкономить Ваши средства. Лучше всего прибегнуть к помощи профессионалов, рассмотреть несколько предложений, и только потом принимать решение. Однако правильно подобрать компрессор – это лишь полдела. Не менее важно правильно подобрать оборудование для его подготовки, правильно спроектировать и смонтировать пневмосеть. Но об этом мы расскажем чуть позже.